Farbskalen in der industriellen Produktion

Neben Farbräumen wie sRGB im Grafikbereich und CIE L*A*B* in der industriellen Fertigung spielen auch Farbskalen in vielen Industrien eine große Rolle. Was sind diese Farbskalen genau und wie ist das Verhältnis zu Farbräumen?

Licht und Farbunterscheidung

Der Teil der elektromagnetischen Strahlung, den wir mit unseren Augen wahrnehmen können, nennen wir Licht. Da die visuelle Wahrnehmung für unseren Alltag natürlich eine sehr große Rolle spielt, muss sie auch in äußerst vielen Fertigungsprozessen beachtet werden: Kameras sollen die Farben von Szenen so speichern, wie wir sie mit unseren Augen sehen. Monitore sollen wiederum die Kamera-Informationen so darstellen wie geplant. Beim anschließenden Druck sollen die Farben identisch mit der Wahrnehmung am Monitor sein. Bei der Herstellung der Druckpigmente sollen die Resultate unterschiedlicher Chargen identisch aussehen usw. - an all diesen Stellen müssen Farbeindrücke miteinander verglichen werden.

Das ist beim menschlichen Farbempfinden jedoch nicht so einfach, denn unser Sehsystem ist Resultat verschiedenster ungerichteter evolutionärer Prozesse, und deshalb alles andere als einfach technisch reproduzierbar.

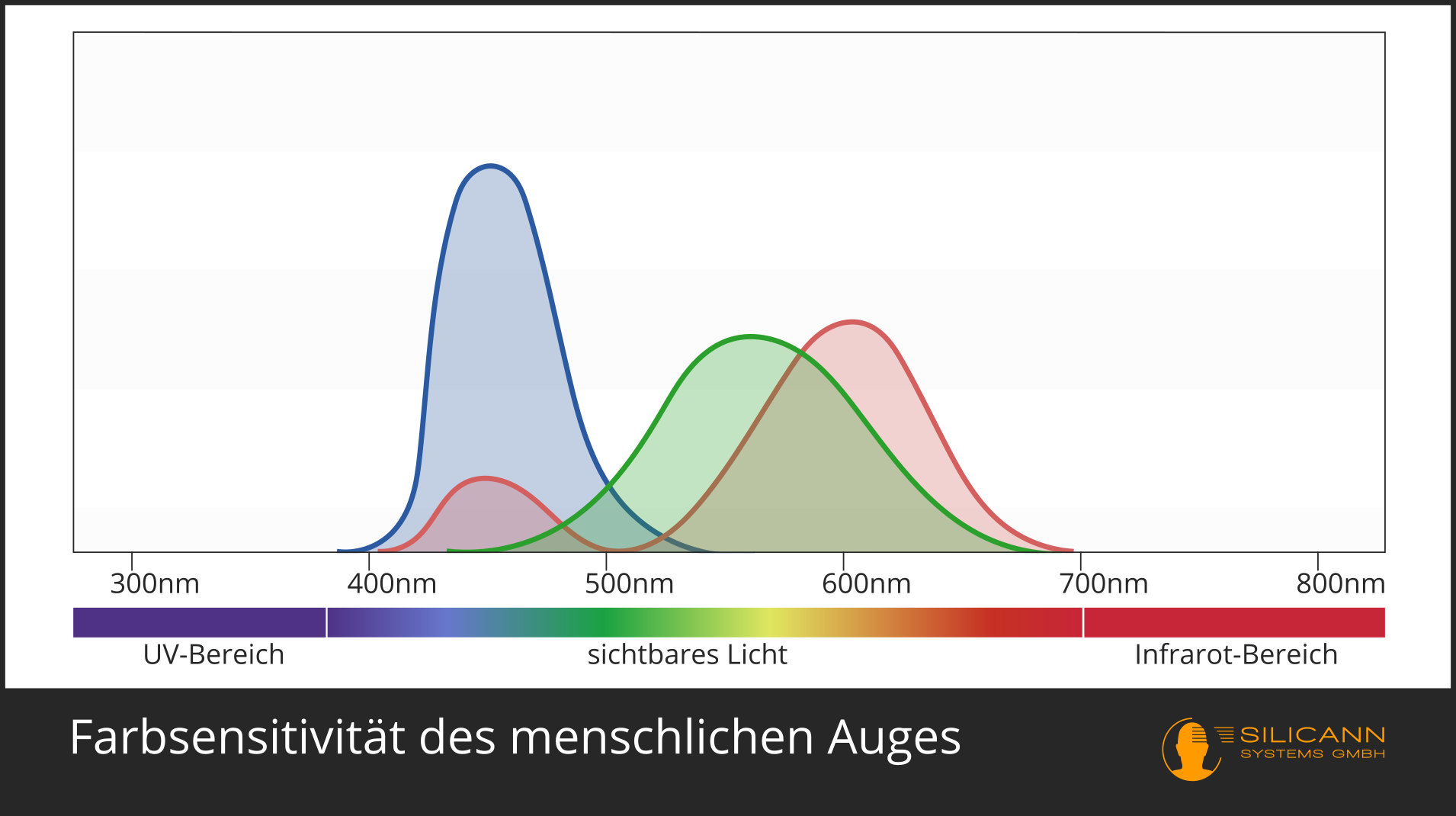

Das Spektrum des sichtbaren Lichts erstreckt sich über Wellenlängen von ca. 400 bis ca. 780 nm. Bereits hier fangen die Komplikationen an: Nicht alle Menschen sind identisch sensibel insb. in den Grenzbereichen, darum handelt es sich bei diesen Zahlen auch nur um ungefähre Angaben. Und es ist wohl genau dieser Bereich, weil der Stern, um den unser Planet kreist, auch genau in diesem Spektrum seine höchste Strahlungsintensität hat.

Wir sind außerdem unterschiedlich sensibel für die einzelnen Wellenlängen innerhalb dieses Bereichs. Zwei Farbeindrücke mit 5 nm Unterschied im blauen Bereich des sichtbaren Lichts nehmen wir also anders wahr als dieselbe Abweichung im grünen Bereich.

Der Grund dafür ist im Aufbau unserer Netzhaut zu finden. Auf der Netzhaut sitzen Zellen, die sensibel für einzelne Wellenlängenabschnitte sind. Hätten wir nur eine Art von Zellen, dann könnten wir auch nur Strahlungsintensitäten unterscheiden, nicht einzelne Wellenlängen. Genau so funktioniert tatsächlich auch unsere Wahrnehmung im Dunklen: Darum sind für uns die vielzitierten Katzen nachts tatsächlich alle grau.

In der Visualisierung lässt sich erkennen, dass unser Sehsystem drei unterschiedliche Zelltypen besitzt, die jeweils eigene Wellenlängenbereiche abdecken: jeweils einen Zelltyp für Rot- Grün- und Blau-Eindrücke. Der Ausschlag nach oben gibt dabei die Sensitivität an: Farbeindrücke in Wellenlängenbereichen, die sich innerhalb dieser Spitzen befinden, können sehr fein unterschieden werden; jene in den Randbereichen nicht.

Und für die Farbe Gelb besitzen wir tatsächlich gar keine Rezeptoren: "Gelb" meldet unser Gehirn immer dann, wenn die Rezeptoren für Rot und Grün beide in etwa gleich stark ausschlagen.

Vom Farbeindruck zum Farbraum

Farbräume sollen helfen, in technischen Prozessen das menschliche Farbempfinden möglichst identisch nachzuahmen. Weit verbreitet im Grafiksektor und Teil fast jeden Produkttests von Geräten wie Monitoren, Notebooks oder Smartphones ist der sRGB-Farbraum.

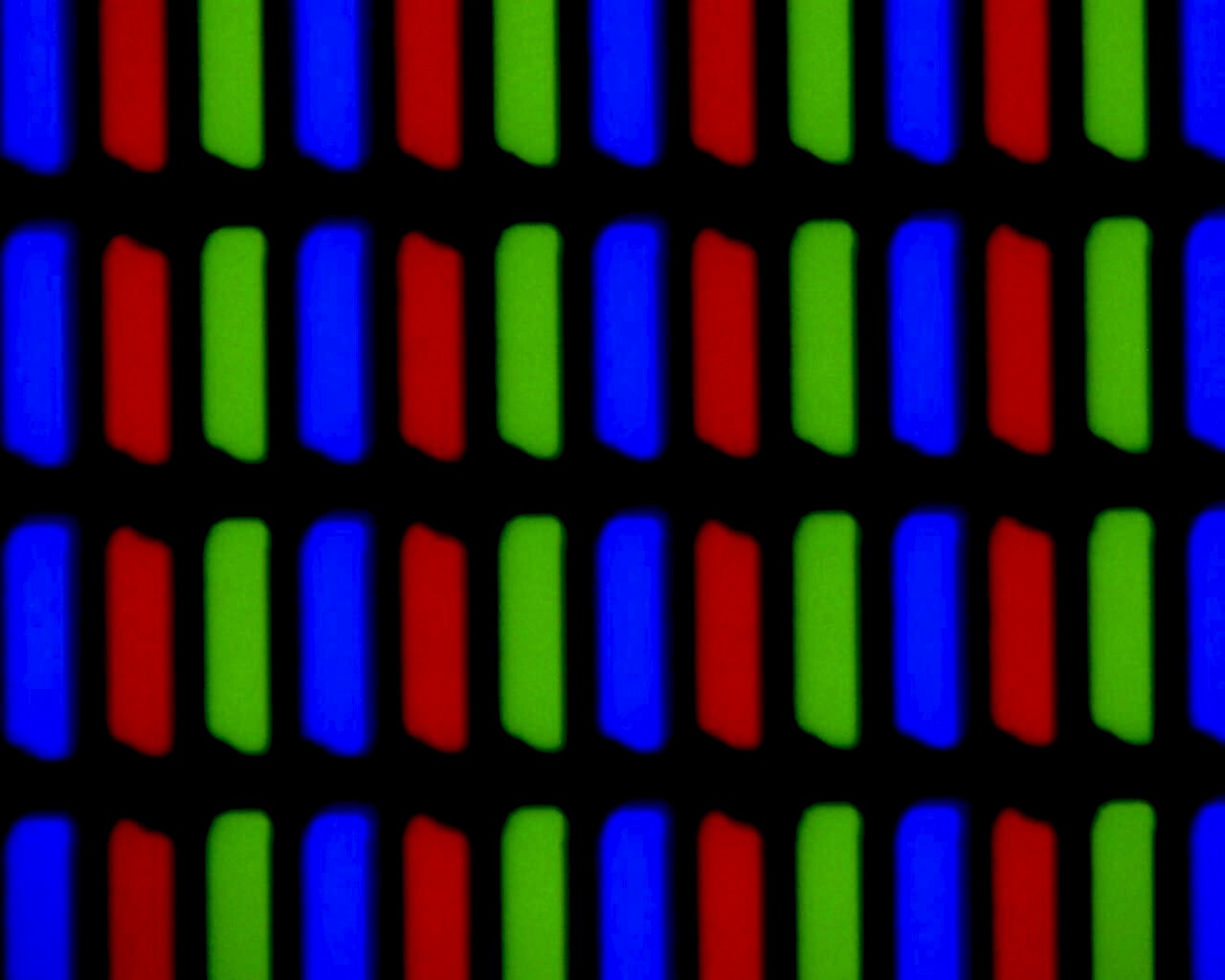

Die Abkürzung deutet es bereits an: Die allermeisten Displays bedienen sich der Tatsache, dass wir nur diese drei Rezeptoren besitzen, und bilden die einzelnen Pixel jeweils auch nur aus einem roten, einem grünen und einem blauen Punkt.

300x vergrößerte Aufnahme eines TN-Displays, Quelle: Akpch/Wikipedia unter CC BY-SA 3.0-Lizenz

sRGB beschreibt nun einen bestimmten Bereich von Farben, die auf diese Weise darstellbar sind: Es handelt sich um einen Farbraum. Der sRGB-Farbraum beschreibt einen spürbar kleineren Bereich als wir sehen können, ist aber hilfreich, um den Abdeckungsbereich insb. von Displays auf standardisierte Weise zu beschreiben und damit objektiv vergleichbar zu machen.

Die Bedeutung von Farbunterschieden

Besonders häufiges Thema in der industriellen Fertigung ist die Bewertung von Farbunterschieden: Die Charge vom Vortag soll optisch identisch zur aktuellen Charge sein, die Kunststoffblende soll farblich genau zum pulverbeschichteten Rahmen eines Geräts passen, die vom Kunden bestellten Farbpigmente sollen genau die Farbe aufweisen, die gewünscht war.

Für diese Anwendungsfälle soll ein Farbraum im Idealfall das Ausmaß des unterschiedlichen Farbeindrucks vorhersagen können: Eine zahlenmäßige Differenz um den Faktor X soll möglichst exakt auch einem um den Faktor X verschiedenen Farbeindruck entsprechen, und zwar unabhängig vom konkreten Farbton.

Das kann der sRGB-Farbraum überhaupt nicht leisten, aber dafür wurde er auch nicht entwickelt - anders als der LAB-Farbraum der CIE. Der LAB-Farbraum ist mittlerweile fast 100 Jahre alt und wurde in dieser Zeit mehrfach überarbeitet. Allen Versionen gemein ist die Möglichkeit, mit dem Wert ΔE (Für Empfindung) das Maß der Unterschiedlichkeit von zwei Farbempfindungen anzugeben, und zwar ganz unabhängig vom Farbton. Die zahlenmäßige Größe von ΔE entspricht dabei immer der identischen Größe des wahrgenommenen Farbunterschieds.

Entstehung von Farbskalen

CIE wurde ursprünglich an der Wende zum 20. Jahrhundert aus den Bedürfnissen der Gasindustrie heraus entwickelt, um Normen für die Lichtmessung zu entwickeln. Innerhalb weniger Jahre erweiterte sich jedoch das Arbeitsfeld auch auf andere Industrien mit einem Interesse an objektiver Farbmessung über den gesamten Bereich des sichtbaren Lichts. In anderen Industrien interessiert häufig nur die Intensität eines ganz bestimmten Farbtons.

Ein Beispiel für letztere ist die Bierbrauerei. Um Biere unterschiedlicher Herkunft und Brauart objektiv vergleichen und kategorisieren zu können, wurde auch hier schon früh der Versuch unternommen, eine Norm zu etablieren. Da Biere aber bekanntlich eher selten grün oder blau wirken, beschränkte man sich natürlich auf die für diese Branche interessanten Farbtöne zwischen Gelb und Braun: Eine Farbskala wurde entwickelt.

Diese frühe, durch Joseph Williams Lovibond entwickelte Farbskala entstand gegen Ende des 19. Jahrhunderts, zeitlich also noch Jahrzehnte vor dem LAB-Farbraum, und bemühte sich auch weniger um mathematische Präzision. Stattdessen war sie definiert als eine bestimmte Reihe von unterschiedlich intensiv gefärbten Gläsern. Die Einordnung eines Bieres erfolgte durch den Vergleich der Probe, die gleichzeitig mit diesen gefärbten Gläsern in eine Lichtquelle gehalten wurde. Die Tönung der Gläser war dabei nicht objektiv definiert, sondern war nur als Produkt von Lovibonds Unternehmen zu beziehen (anders als ihr Nachfolger, die objektiv definierte SRM-Skala der EBC).

Viele andere Industrien hatten ganz ähnliche Bedarfe, jedoch für andere Farbtöne, und so entwickelten sich eine Vielzahl von ganz unterschiedlichen Farbskalen für diese Branchen. Während viele über die Jahrzehnte in Vergessenheit gerieten, haben sich andere behauptet und wurden als Industrienormen formalisiert, etwa als DIN-, ISO-, AOCS- oder ASTM-Norm.

Wichtige Farbskalen im Überblick

Die Zahl der aktuell genutzten Farbskalen ist mindestens dreistellig. Die folgenden Beispiele jedoch sind Farbskalen, die branchenübergreifend verhältnismäßig häufig genutzt werden und auch durch branchenübergreifende Normierungs-Institutionen definiert wurden.

Alle genannten Farbskalen beziehen sich auf klare, transparente Flüssigkeiten. Entsprechend sind die folgenden Grafiken nur als ungefähre Orientierung zu verstehen.

AOCS-Farbskala / Lovibond-Farbskala

Die AOCS-Farbskala hat ihren Ursprung im oben beschriebenen Vergleich von unterschiedlichen Biersorten mithilfe der Lovibond-Gläser.

Mittlerweile ist sie jedoch objektiv bestimmbar, da es definierte Standards gibt, mit denen Farbmessgeräte kalibriert werden können. Normiert ist der Umgang mit dieser Skala u.a. in AOCS Cc 13b-45 für die manuelle Messung sowie in AOCS Cc 13j-97 für den automatischen Messvorgang.

ISO 27608 und AOCS Cc 13e-92 bestimmen die Nutzung dieser Skala für die Einstufung tierischer und pflanzlicher Fette und Öle.

Die mit dieser Skala beschreibbaren Farben reichen von einem hellen Gelb bis zu einem sehr dunklen Braunton - auf den ersten Blick gibt es beim abgebildeten Spektrum starke Ähnlichkeiten zur ASTM-Skala (siehe unten).

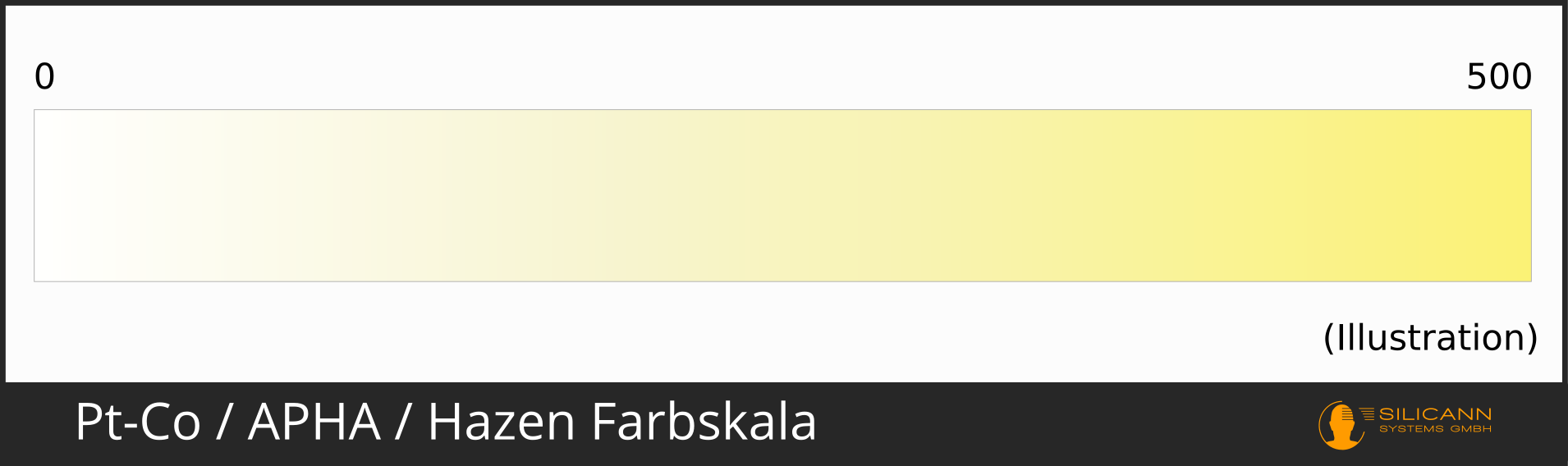

Platin-Cobalt-Farbskala (abgekürzt auch Pt-Co, veraltet auch: Hazen- oder APHA-Farbskala)

Die Platin-Cobalt-Farbskala wird häufig auch nach ihrem Begründer Hazen oder auch APHA-Farbskala genannt, nach der aktuellen ISO-Norm gelten jedoch alle Bezeichnungen außer Platin-Cobalt (bzw. englisch Platinum-Cobalt) als veraltet.

Diese Farbskala ist laut ISO definiert als eine Reihe von unterschiedlich konzentrierten Lösungen der namensgebenden Elemente.

Die abbildbaren Farben reichen von völlig klarer Flüssigkeit wie etwa destilliertem Wasser bis hin zu einem deutlichen Gelbton. Die Pt-Co-Skala ist u.a. in ISO 1557, ISO 6371, ASTM 1209 und DGK F 040 definiert.

Anwendung findet diese Skala in vielen Industrien, u.a. für die Einstufen von Mineralöl-basierten Produkten, bei Farben und Lacken bis hin zu Speiseessig (EN ISO 13189).

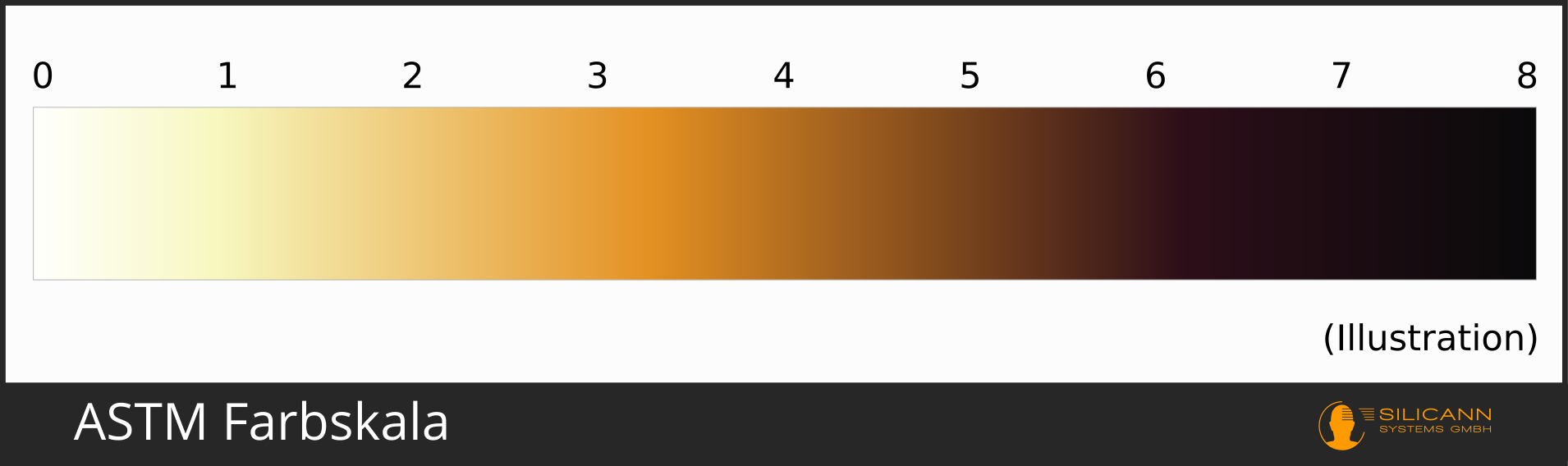

ASTM-Farbskala

Der Bereich der ASTM-Farbskala erstreckt sich von hellem Gelb bis zu einem sehr tiefen, dunklen Braun.

Normiert ist sie in ASTM D6045 für den automatischen Messvorgang und ASTM D1500 für manuelle Vergleiche mit Referenzen. Auch die ISO kennt ASTM-Farbe: Sie definiert sie in ISO 2049.

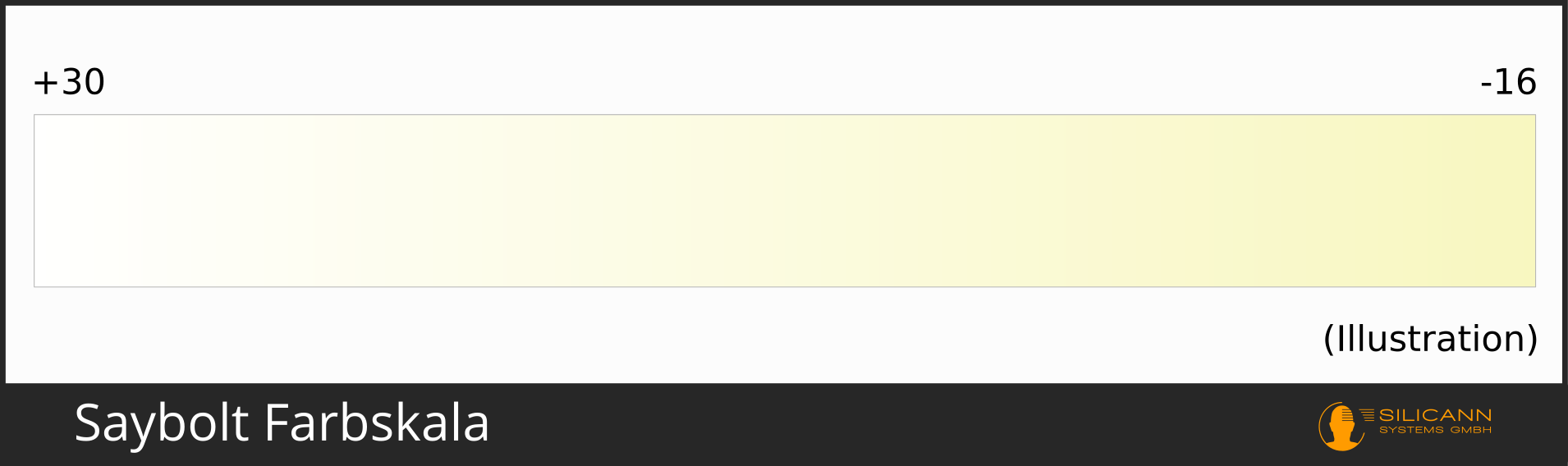

Saybolt-Farbskala

Die durch die Saybolt-Farbskala abgebildete Spektrum ist die hellste der hier vorgestellten Skalen. Es reicht von völliger Farblosigkeit bis zu einem hellen Gelb. Der gesamte Bereich der Saybolt-Farben befindet sich ebenfalls in der ASTM-Farbe, und zwar zwischen den ASTM-Werten 0 und 0,5.

Die Saybolt-Skala ist normiert in ASTM D6045 für die automatisierte Messung und ASTM D156 für die manuelle Messung. Ihr hauptsächliches Anwendungsgebiet ist die Messung von Mineralöl-basierten Produkten.

Gardner-Farbskala

Diese Skala beschreibt ungefähr die hellere Hälfte der ASTM-Farbskala. Wie auch bei der ASTM-Farbe liegt ein Nutzungsschwerpunkt in der Mineralöl-verarbeitenden Industrie.

Normiert ist sie u.a. in ASTM D6166 (früher auch ASTM D1544, diese Norm wurde mittlerweile jedoch zurückgezogen), ISO 4630, ISO 2049, EN ISO 1557, DGK C-IV-4c und DGK F 010.

Farbskalen industriell messen

Mit der Definition der Farbskala ist es nicht getan, nun muss in der Produktion ja auch die Probe mit der Referenz verglichen werden. Auch hier gibt es noch Messgeräte, mit deren Hilfe ein Mensch diesen Vergleich manuell anstellt: Farbgläser oder Flüssigkeiten werden manuell eingestellt und mit der aus dem Fertigungsprozess entnommenen Probe verglichen.

Im Idealfall soll die Messung der Farbe jedoch nicht manuell geschehen, sondern vollautomatisch. Messungen können dann viel häufiger und schneller durchgeführt werden, was den Zeitraum vom Erkennen eines Fehlers bis zur Korrektur entscheidend verkürzt - und damit auch dessen Kosten.

Automatische Farbabgleiche mit den genannten Farbskalen werden meist mit Spektrometern umgesetzt. Diese Geräte nehmen ein komplettes Spektrum, etwa den Bereich des sichtbaren Lichts, feingliedrig auf und können diese Informationen dann weiterverarbeiten. Im Falle von Farbskalen wird aus dem Spektrum häufig ein Farbwert im CIE L*A*B*-Farbraum berechnet und anhand dieses Farbwerts eine Einordnung auf der gewünschten Farbskala vollzogen. Da das mechanische Hin- und Herbewegen von Farbgläsern entfällt, können Messungen viele Male pro Sekunde stattfinden, direkt im Produktionsprozess.