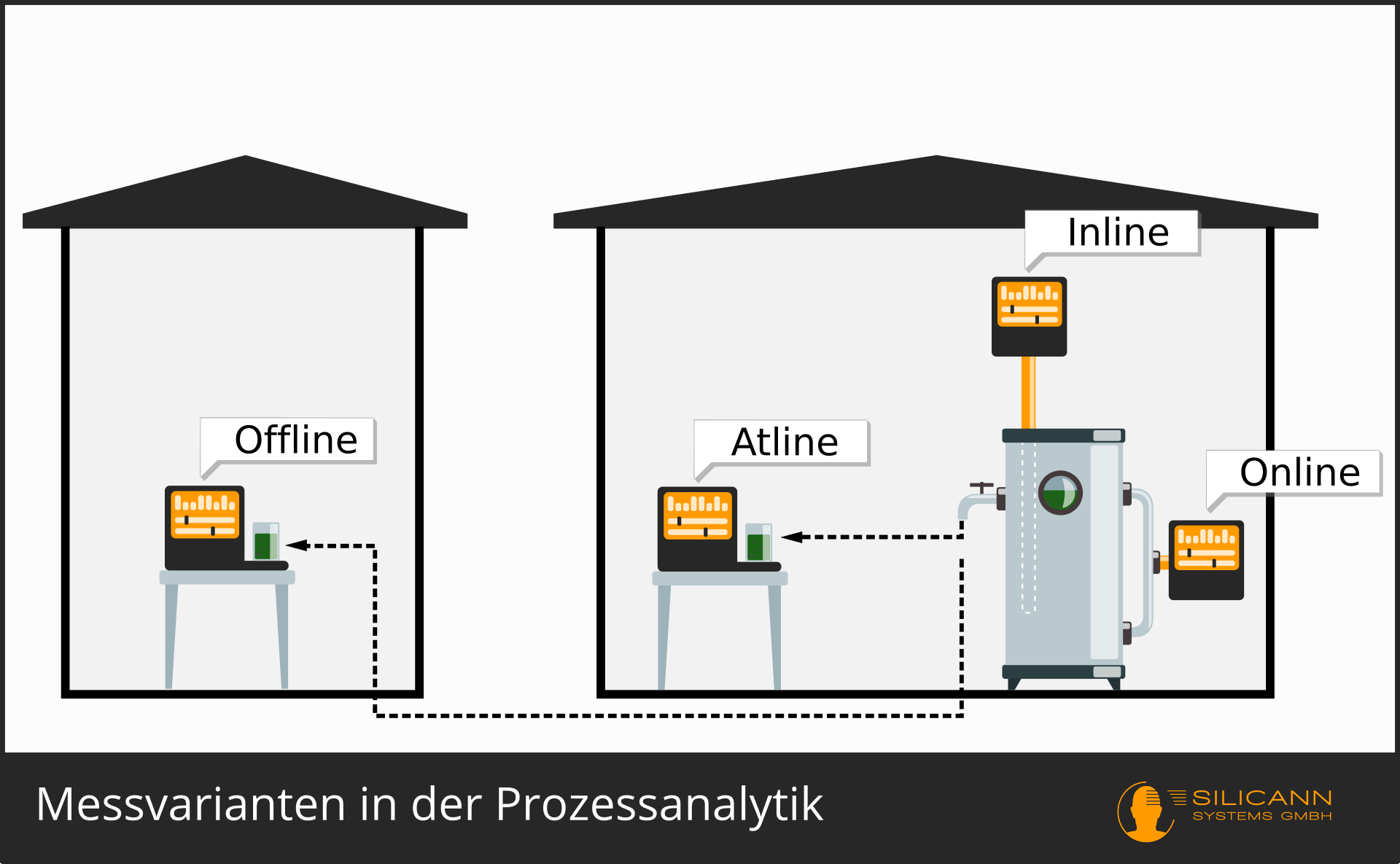

Inline, Online, oder Atline - Messansätze in der Prozessanalytik

Inline, Online, Atline oder Offline - bei Fragen zur Messung in der Fertigung stößt man schnell auf diese Begriffe. Leider werden sie oft ohne genauere Definition verwendet - und erschwerend kommt häufig hinzu, dass sie nicht zuletzt aus Marketinggründen auch gern synonym genutzt werden.

Dieser Artikel bringt Licht ins Dunkel und erklärt die Unterschiede sowie die jeweiligen Vor- und Nachteile der unterschiedlichen Messvarianten.

Ohne Prozessanalytik fährt die Fertigung blind

Industrielle Fertigung ist heutzutage hochgradig automatisiert. Maschinen haben in vielen Bereichen der Produktion den Menschen abgelöst. Sie sind häufig schneller und günstiger, und oft erledigen sie auch Arbeiten, die für Menschen Gesundheitsrisiken darstellen würden oder bei denen Menschen an die Grenzen des physisch Möglichen stoßen.

Mit dem Herauslösen des Faktors Mensch fällt aber auch dessen Intelligenz bei der Qualitätskontrolle direkt im Fertigungsprozess weg. Dies ist nun die Aufgabe der Prozessanalytik: Mithilfe jeweils passender Messtechnik werden die einzelnen Schritte des Produktionsprozesses überwacht.

Inline, Online, Atline, Offline: Der Abstand zum Fertigungsprozess entscheidet.

Egal ob chemische Prozesse im Reaktor oder automatisierte Produktion an der Fertigungslinie: Die Begriffe beschreiben, wie weit entfernt die Messung vom Ort des Geschehens stattfindet.

Inline-Messung: Direkt im Prozess

Bei einer Inline-Messung wird unmittelbar in der Fertigung gemessen, direkt im Prozess. Das kann etwa ein optischer Sensor sein, der inspiziert, ob die Beschichtung eines Bauteils korrekt aufgetragen wurde, oder ein Spektrometer, dessen Messkopf direkt im Reaktor hängt. Inline-Prozessanalytik findet meist kontinuierlich statt, d.h. solange die Fertigung läuft, so lange wird auch immer wieder automatisiert gemessen. Sehr häufig werden aufgrund der Messdaten auch automatisiert Entscheidungen getroffen: Ist etwa die Beschichtung des Bauteils nicht normkonform, dann wird es sofort aussortiert. Die Inline-Messung hat den großen Vorteil, dass ziemlich exakt das gemessen wird, was im Prozess stattfindet, und zwar auch genau zu dem Zeitpunkt, an dem etwas geschieht. Die Produktionsvorgänge laufen häufig jedoch äußerst schnell ab, weshalb für eine einzelne Messung oft nur Bruchteile einer Sekunde zur Verfügung stehen.

Online-Messung: An einem Abzweig des Prozesses

Auch eine Online-Messung findet meist kontinuierlich statt. Hier wird jedoch nicht direkt im Prozess gemessen, sondern z.B. in einer dafür eingebauten Abzweigung (einem "Bypass"), in den automatisch Proben der zu vermessenden Substanz hineingeführt werden. Das wird etwa dann gemacht, wenn das Messgerät die harten Bedingungen nicht aushält, die direkt im Prozess anzutreffen sind (z.B. hohe Drücke, Temperaturen usw.). Online-Messaufbauten machen in solchen Fällen trotzdem die kontinuierliche Messung möglich - nur messen sie eben nicht mehr exakt das, was im Prozess stattfindet: Das zu vermessende Material verhält sich vielleicht ein wenig anders als unter den hohen Drücken.

Online-Messungen ermöglichen aber auch Messmethoden, die in als Inline-Variante nicht möglich wären. Beispielsweise können der entnommenen Probe automatisch Reagenzien beigemischt werden, um daraufhin einen Farbumschlag zu prüfen. Diese Reagenzien sollen natürlich nicht in das Endprodukt einfließen, darum ist eine Inline-Messung mit Reagenzien praktisch nie möglich.

Während dieses Vorgangs vergeht aber auch einige Zeit. Bis hier z.B. bei einem Fehler reagiert werden kann, wurde im schlimmsten Fall schon mehrere Minuten fehlerhaftes Material produziert.

Atline-Messung: Im Labor nebenan

Manchmal ist selbst eine Online-Messung schwer wirtschaftlich umzusetzen oder schlicht technisch nicht möglich. Dann muss ein Mensch manuell eine Probe entnehmen und mit einem Labormessgerät prüfen. Befindet sich dieser Messort noch in der Nähe der Fertigung, etwa in einem Labor im Nebenraum, dann spricht man von einer Atline-Messung.

Atline-Messungen ermöglichen die Umsetzung komplexerer Messvorgänge: Proben können praktisch beliebig präpariert werden, und für die Dauer des Messvorgangs gibt es genügend Zeit. Außerdem kann das Messgerät bedingungslos auf Präzision optimiert werden, weil es nicht in der rauen Umgebung der Produktion, sondern in einem klimatisierten Labor steht.

Diese Präzision erkauft man sich jedoch mit einem großen zeitlichen Abstand zwischen Probenentnahme und der Verfügbarkeit des Messergebnisses. Dieser lange Zeitraum heißt natürlich auch, dass Produktionsprobleme ebenfalls nur mit großem zeitlichen Abstand erkannt werden können.

Atline-Messungen werden für die Prozessanalytik deshalb häufig weniger zur unmittelbaren Kontrolle der internen Abläufe verwendet, sondern vielmehr zur Dokumentation der Normkonformität nach außen: Viele ISO-Normen beschreiben die genauen Abläufe von Atline-Messungen, mit deren Hilfe z.B. nachgewiesen wird, dass keine Schwermetalle in der verarbeiteten Milch einer Käserei vorhanden sind. Solche Messprotokolle werden dann etwa beim Verkauf mitgeliefert und dokumentieren die Güte des gelieferten Produkts.

Offline-Messung: In einem externen Labor

Wenn es am Produktionsstandort nicht die Messkapazitäten für die nötigen Messungen gibt, dann muss die Probe zu einem externen Labor geschickt werden: Es findet eine Offline-Messung statt. Bis zum Eintreffen des Ergebnisses werden also häufig mehrere Tage vergehen. Diese Messvariante ist damit weitgehend entkoppelt vom Produktionsprozess. Ihr Einsatz kann etwa bei der stichprobenhaften Kontrolle von Substanzen angewendet werden, die von einem Zulieferer stammen und erst zu einem späteren Zeitpunkt der Fertigung zugeführt werden.

Fazit

Die unterschiedlichen Messvarianten Inline, Online, Atline und Offline unterscheiden sich erheblich, vor allem in der Zeitdauer bis zum Vorliegen des Messergebnisses: Während bei Inline-Messungen meist in Millisekunden gerechnet wird, kann eine manuelle Messung Stunden (Atline) bis Tage (Offline) dauern.

Dafür ist im Labor höhere Präzision möglich als direkt im Fertigungsprozess.

Der ideale Messansatz ist deshalb nicht pauschal bestimmbar, sondern hängt von der Situation in der Produktion und auch von Stand des technisch Möglichen genauso wie von den Normvorgaben der Branche ab.

Der Trend jedoch bewegt sich klar in Richtung kontinuierlicher Inline-Messung.